接着耐久性とは

よく耐久性という言葉を耳にします。耐久性とはあるものがいつまで使えるのか、その丈夫さを示す言葉で、一般には耐久性が高い(長持ちする)、耐久性が低い(壊れやすい)とあらわします。しかしながら「耐久性」が高いからといってなにをやっても壊れにくいというわけではありません。たとえば耐久性が高い(長持ちする)というテレビを買ったとします。居間においてテレビを見たときには10年、20年壊れずに見ることができ、「長持ちした」と思うでしょう。ではこのテレビを浴室に置いたらどうなるでしょうか。言うまでもなくすぐ壊れてしまうに違いありません。 (通常電化製品は水分や湿気により金属の腐食、絶縁不良をおこす為すぐ壊れてしまいます。)つまり「耐久性」とは通常使う使用環境でどれだけその物が使用できるのか、壊れにくいのかという性能を表しています。これに当てはめて本題にある「接着耐久性」について説明すると、ある物体AとBを接着したものが通常の使用環境でいつまではがれずに使用できるのか、いつまで必要とする接着力を維持できるのかと言うことになります。

接着の信頼性とは

物を作る上で不良品を作らないということは非常に重要です。しかしながらこれだけ科学技術が発達した現在においても100%完璧にものを作ることはできません。何万個、何十万個の製品を作れば、その中に幾つかの不良品が存在するものです。A社の製品は100個の中に1個の不良品があり、B社の製品は1000個の中に1個の不良品があるとします。どちらの製品が信頼できるかといえば明らかにB社の製品となります。不良品の割合が少なくなればなるほど信頼性は高くなるといえます。接着の場合には未接着部、すなわち接着不良をなくせばなくすほど接着の信頼性は高くなるということになります。

耐久性評価の実際

物の耐久性を評価する上でもっとも信頼性があるのは実際に長期間使ってみて、何年、あるいは何回使えるのか測定することです。しかしながら20年、30年という長期間にわたり実際に耐久性を測定し、いざ商品とした場合にはすでに時代遅れとなっており、商品の価値がなくなってしまうことが少なくありません。そこで一般には劣化を促進して、短時間で耐久性を予測する方法がとられます。この促進試験は、実際の使用環境下で起こる劣化を促進し、長時間かかる結果を短時間で測定する目的である為、実際の劣化と促進試験による劣化が同じ機構でなければなりません。一般に劣化要因として挙げられるものには、水、薬品、熱、温度変化、湿度、光、応力、微生物、振動、衝撃などがあり、これらが複合して劣化するものと考えられています。

構造用接着剤の接着耐久性評価

接着剤の接着耐久性を促進試験によって判断する場合には、前述したように実際の使用環境において接着性能を劣化させる要因をあらかじめ知っておく必要があります。しかしながら劣化要因・機構は複雑で正確にはつかみにくいのが現状です。そのため使用実績のある接着剤との比較で耐久性を推定するしかありません。

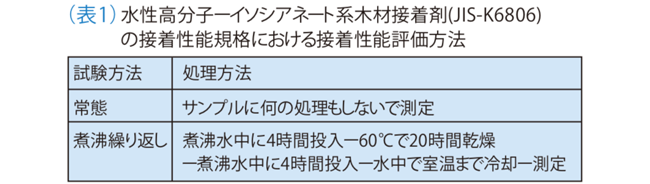

構造用接着剤として数十年の使用実績のある接着剤にフェノール-ホルムアルデヒド系接着剤があります。この接着剤は合板や集成材の木材同士の接着に使われており、日本工業規格にその性能について規定されています。その中の接着強さの規格では表1のように定められています。表1においては煮沸繰り返し試験が劣化促進試験ということになりますが、この試験における接着の劣化要因は水、熱、および熱や湿潤-乾燥による材料の膨張収縮であることがわかります。この規格に合格した接着剤が、数十年にわたり構造部材として使用実績があるわけですから、木材同士の接着において、接着性能の劣化は水、熱、および熱や湿潤-乾燥による材料の膨張収縮が主原因と考えてよいことになります。ミサワホームにおいても木材同士を構造接着しているので同じ要因で劣化すると考えられます。

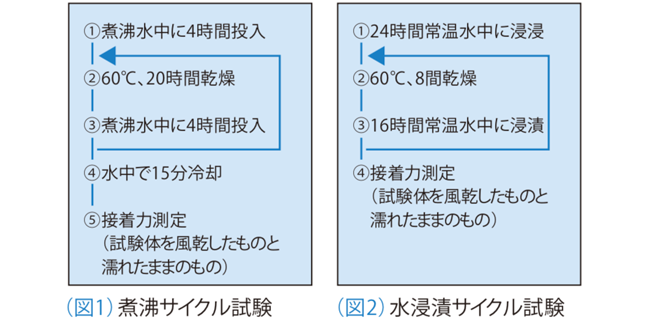

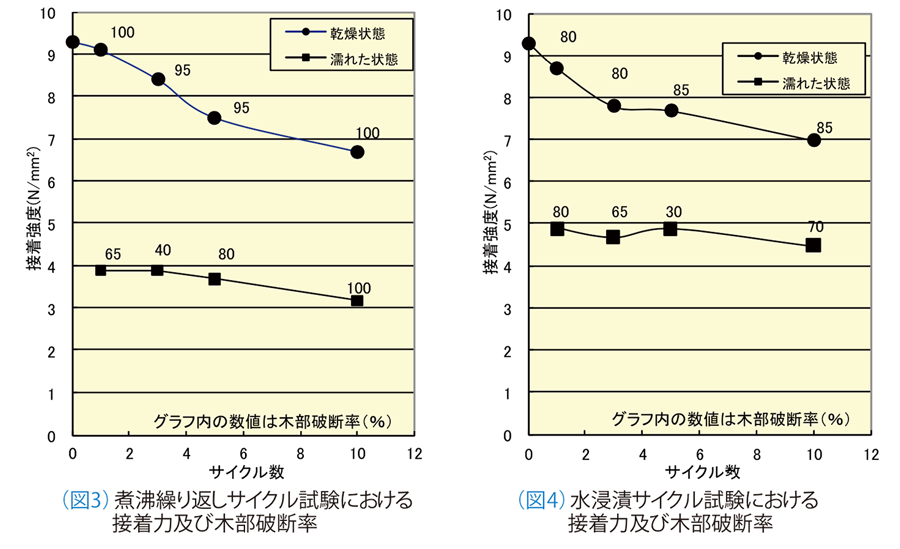

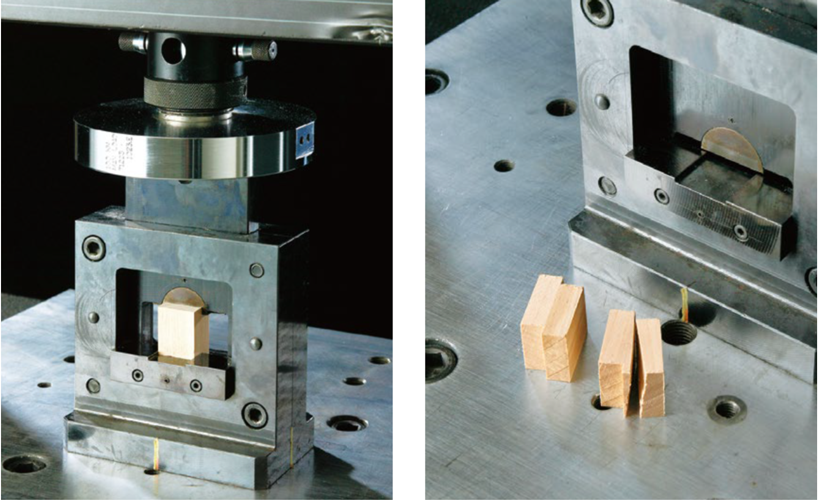

ミサワホームでは接着強度を構造計算に算入する場合には湿気硬化型1液ウレタン系接着剤を使用し、パネルとパネルを接着しています。この接着耐久性を評価するにあたり図1、図2のような促進試験を行いました。図1の試験はJIS-K6802では沸騰水中に2回投入しているところを10回まで繰り返し、更に劣化を促進しています。また図2の試験はJIS-K6857(接着剤の耐水性試験)では水浸漬を4回繰り返しているところを10回まで繰り返し試験するものです。

この試験結果を見てみると図3、図4の煮沸サイクル試験、水浸漬サイクル試験どちらにおいてもサイクル数を重ねるごとに乾燥状態での接着強度が低下していく傾向が見られます。しかしながら木部破断率(全接着面積中における木材部分で壊れた面積)は煮沸 サイクルにおいて1サイクルで100%、10サイクル後においても100%であり、また水浸漬サイクルにおいても、1サイクルで80%、10サイクル後で85%と低下している傾向はありません。もし接着剤が劣化し、接着強度が低下するのであれば木部破断率も低下するはずです。しかしながら本試験においては、木部破断率の低下が見られませんでした。このことより接着強度の低下は木材自身の強度がこのサイクル試験により低下し、接着剤は劣化していないもしくは劣化しても木材の劣化よりも遅いということがわかります。 濡れたままで測定した結果では接着強度が乾燥状態に比べ低い値となっていますが、これは木材および接着剤が吸水して強度が低下したためであると考えられます。しかしながら木部破断率がサイクルを繰り返した場合でも高いことから、濡れた状態でも接着耐久性は木材の耐久性よりも高いことがわかります。

高い接着信頼性を確保する為に

接着剤の耐久性と同様に重要な事項に接着の信頼性というものがあります。高い接着信頼性を確保する為には接着不良を作らないことが必要となりますが、決められた条件を守って接着することでその発生を防ぐことができます。逆にいえば条件を間違えて接着すれば、接着不良になるということです。すなわち決められた接着条件で接着した場合には高い接着耐久性を持っているものでも、条件を誤って接着し、接着不良を起こせば耐久性はゼロとなってしまうのです。このように信頼性と耐久性は密接に関連しているわけです。ミサワホームにおいては工場と建築現場で構造接着を行っています。工場での接着はきちんと知識をもった作業員が、マニュアルに従い接着作業をしている為、接着の信頼性は極めて高いといえます。万一接着不良が発生しても製品検査により不良品を抜き取ることができるので高い信頼性を確保できます。一方、建築現場においてはそのように理想的な環境のもとで接着作業が行えるとは限りません。そこで、悪条件のもとでも簡単に確実に接着できる接着剤や接着方法が必要になります。

ミサワホームでは悪条件のもとで接着作業を行っても確実に接着できるような接着剤を設計、開発し、現場接着に用いることで高い信頼性を確保しています。具体的には以下の特性を接着剤に付与しています。

・釘打ち程度の圧締で接着できること

・温度による接着剤の物性変化が少ないこと

・広範囲の含水率で接着できること

・隙間充填性が高いこと

・垂直面でも垂れ落ちないで、きちんと接着剤が塗布できること

・現場での接着剤の秤量・混合がないこと

(1液型であること)

これらの特性と、工場で生産された精度の高い木質パネルとが組み合わさることにより、現場接着において高い信頼性を確保しているわけです。

-95x53.jpg)

-220x124.jpg)